فناوری تصفیه چیست و چه نقشی در سیستم ها و ماشین آلات صنعت هیدرولیک ایفا میکند؟

فناوری تصفیه هیدرولیک نقشی اساسی در طیف وسیعی از مؤلفه ها و سیستم های ارائه شده توسط استاکالا دارد. در بیانی ساده ، راه حل های نوآورانه متعدد این شرکت در زمینه های هیدرولیک صنعتی و موبایل بدون تصفیه امکان پذیر نخواهد بود. اما فناوری تصفیه دقیقاً چگونه کار می کند و چه نقشی در سیستم ها و ماشین آلات بازی می کند؟

در این مقاله ما به این سؤالات و موارد دیگر پاسخ می دهیم.

فیلتر هیدرولیک چگونه کار می کند؟

فیلترها مانند صفحه نمایش عمل می کنند. آنها مواد جامد را از جریان مایعات یا گاز جدا می کنند. اما چرا صفحه نمایش؟! یک فیلتر به همراه مواد جامد جذب شده نمایانگر اتفاقاتی است است که در سیستم شما رخ داده. در واقع فیلتر، این اتفاقات را ضبط کرده و به شما نمایش میدهد!

با این حال ، این جداسازی به صورت خود به خود رخ نمی دهد ، بلکه در نتیجه اختلاف فشار در محیط جریان سیال در بالادست و پایین دست فیلتر صورت میگیرد. برای تحقق این امر می توان جدا سازی عناصر نامطلوب جامد را با ایجاد فشار مثبت در محیط فیلتر انجام داد یا با ایجاد فشار منفی از طریق آن مکید. به این ترتیب ، فشار هیدرواستاتیک یا نیروی گریز از مرکز ، نیروی محرک مورد نیاز فیلتراسیون را فراهم می کند.

اصول تصفیه هیدرولیک

در سیستم های هیدرولیک ، فرایند فیلتراسیون در دو نوع سطحی وعمیق صورت میگیرد.

فیلترهای تصفیه سطحی، دارای شکافهای مشخص شده هندسی هستند که ذرات روی سطح را جدا می کنند. با گذشت زمان در فرایند فیلتراسیون، یک کیک فیلتر (لایه ای از ذرات تجمیع شده) روی سطح آن رشد می کند ، که با افزایش ضخامت، مانند یک فیلتر اضافی عمل کرده و افت فشار سیال را سبب میشود که موجب اختلال در فرایند فیلتراسیون می گردد. از همین رو این کیک فیلتر باید به طور مرتب برداشته شود تا فرآیند تصفیه به خوبی ادامه یابد.

در ساختمان فیلترهای فیلتراسیون عمیق از الیاف در هم تنیده بافته نشده استفاده می شود که ذرات جامد، در عمق سیال میان آنها قرار گرفته و از سیال جدا می شوند. تمیز کردن این فیلترها (به عنوان مثال پشم فیبر شیشه ای) امکان پذیر نیست. بنابراین ، فیلترها باید در صورت آلودگی کاملاً جایگزین شوند. فیلتراسیون عمیق عمدتاً در شرایطی به کار میرود که نیاز باشد مایعات آلوده شده مورد استفاده مجدد قرار گیرند.

مبنای علمی فرایند فیلتراسیون

برای تصفیه لازم است صفحات مشبک فیلتر به گونه ای انتخاب شوند که شکاف ها یا منافذ آنها از اندازه ذرات نامطلوب کوچکتر باشد. علاوه بر این ، اینرسی ذرات جامد موجود در جریان سیال نیز فرایند جداسازی را تسریع می کند. برای تصفیه گازها نیز میتوان از علم الکترواستاتیک بهره جست. برای این منظور از فیلترهای دارای الیاف غیر بافته شده استفاده میشود که با دادن بار الکتریکی به این الیاف میتوان ریز ذرات جامد را جدا نمود.

انواع محیط های فیلتر کننده مورد استفاده در فیلتر ها

-الیاف غیر بافته شده سلولزی مانند فیبر شیشه یا پلاستیک، از این الیاف فقط برای تصفیه گازها استفاده نمی شود و به وفور برای تصفیه مایعات نیز به کار میروند

-پارچه های ساخته شده از سیم های پلاستیکی یا فلزی ،

-مواد جامد متخلخل

-موادشیمیایی

در آینده ، نانوفیلترها فیلتراسیون تصفیه شده تری را ارائه می دهند.

غالباً ، محیط های فیلتر کننده مدرن، کماکان از نظر شیمیایی یا ساختاری در حال بهبود مستمرهستند تا عملکردشان بهینه شود.

پارامترهای مهم یک فیلتر

کیفیت یا کارآیی یک فیلتر را می توان با مشخصات یا ویژگی های مختلف تشخیص داد. این موارد به طور خلاصه در زیر مورد بحث قرار می گیرد.

-نسبت تصفیه و راندمان جداسازی:

مقدار فیلتراسیون (ß) به طور مشابه با یک راندمان تعریف می شود که عبارت است از نسبت تعداد ذرات قبل از فیلتر و پس از آن. راندمان تصفیه ، مقدار فیلتراسیون را به صورت درصدی نشان دهد که بیانگر میزان جدا سازی آلودگی ها از مایع است.

-نگه داشتن آلودگی:

برای این ویژگی دو پارامتر وجود دارد: ظرفیت نگهداری مطلق آلودگی با واحد گرم و ظرفیت خاص نگه داشتن آلودگی با واحد میلی گرم در هر سانتی متر مربع. هر دو پارامتر فقط در ارتباط با فیلترهای عمیق استفاده می شوند.

-افت فشار:

هنگامی که مایعات از فیلتر عبور می کنند، به طور مداوم افت فشار وجود دارد. هرچه آلودگی بیشتر حفظ شود ، این افت فشار بیشتر می شود. این میزان افت فشار همچنین میتواند شاخص خوبی برای تعیین زمان تعویض فیلتر در نظر گرفته شود

-تمیز کردن یا تعویض:

فیلترهای سطحی را می توان تا حد اکثر ۳ بار تمیز کرد. فیلترهای عمیق ، که برای تجمیع آلودگی متوسط استفاده می شوند را می توان حداقل برای ۱۰۰۰ ساعت کار استفاده نمود. در اصل جایگزینی یک بار در سال توصیه می شود. به هر حال ۱۰۰۰ ساعت کار با مسافت پیموده شده ۶۰،۰۰۰ کیلومتر برای یک اتومبیل مطابقت دارد!

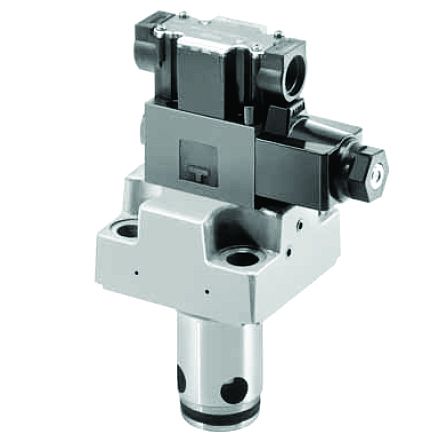

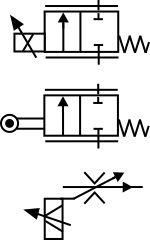

کنترل جهت برقی

کنترل جهت برقی

کنترل جهت دستی

کنترل جهت دستی

کنترل جهت پاپتی

کنترل جهت پاپتی

شیرهای راپچر

شیرهای راپچر

شیرهای یکطرفه (قفل)

شیرهای یکطرفه (قفل)

فشارشکن های برقی

فشارشکن های برقی

فشارشکن های مکانیکی

فشارشکن های مکانیکی

فشارشکن های ترتیبی (سیکوئنس والو)

فشارشکن های ترتیبی (سیکوئنس والو)

کانتربالانس

کانتربالانس

شیرهای تنظیم دبی

شیرهای تنظیم دبی

شیرهای مقسم جریان (فلو دیوایدر)

شیرهای مقسم جریان (فلو دیوایدر)

کنترل مسیر

کنترل مسیر

کنترل فشار تناسبی

کنترل فشار تناسبی

کنترل دبی وفشار تناسبی (PQ)

کنترل دبی وفشار تناسبی (PQ)

شیرهای سروو

شیرهای سروو

فیلترهای خط برگشت

فیلترهای خط برگشت فیلترهای فشار

فیلترهای فشار فیلترهای مکش

فیلترهای مکش مغزی (المنت) فیلتر ها

مغزی (المنت) فیلتر ها

آکومولاتورهای دیافراگمی

آکومولاتورهای دیافراگمی

مقسم گریس

مقسم گریس

سیلندر های چهارگوش

سیلندر های چهارگوش سیلندر مینیاتوری

سیلندر مینیاتوری سیلندر های جمع و جور

سیلندر های جمع و جور تجهیزات نصب سیلندر

تجهیزات نصب سیلندر

شیر های کنترل جهت پنوماتیک

شیر های کنترل جهت پنوماتیک شیر دستی پنوماتیک

شیر دستی پنوماتیک َشیر سیگنال باد

َشیر سیگنال باد شیر های یکطرفه و تخلیه سریع پنوماتیک

شیر های یکطرفه و تخلیه سریع پنوماتیک شیرهای منطقی AND و OR پنوماتیک

شیرهای منطقی AND و OR پنوماتیک شیرهای کنترل سرعت پنوماتیک

شیرهای کنترل سرعت پنوماتیک شیرهای وکیوم

شیرهای وکیوم

رگلاتور

رگلاتور لوازم یدکی

لوازم یدکی

پمپ های پره ای (کارتریجی)

پمپ های پره ای (کارتریجی) لوازم یدکی پمپ های پره ای (کارتریجی)

لوازم یدکی پمپ های پره ای (کارتریجی) پمپ های پیستونی

پمپ های پیستونی پمپهای دندهای

پمپهای دندهای پمپ های دستی

پمپ های دستی هیدروموتور اوربیتال

هیدروموتور اوربیتال هیدروموتور پیستونی

هیدروموتور پیستونی شیرهای کنترل جهت

شیرهای کنترل جهت شیر های کنترل فشار

شیر های کنترل فشار شیرهای کنترل دبی (جریان)

شیرهای کنترل دبی (جریان) شیرهای سروو و پروپرشنال

شیرهای سروو و پروپرشنال کنترل مسیر

کنترل مسیر بر اساس نوع نصب

بر اساس نوع نصب شیر های خطی (سر راهی)

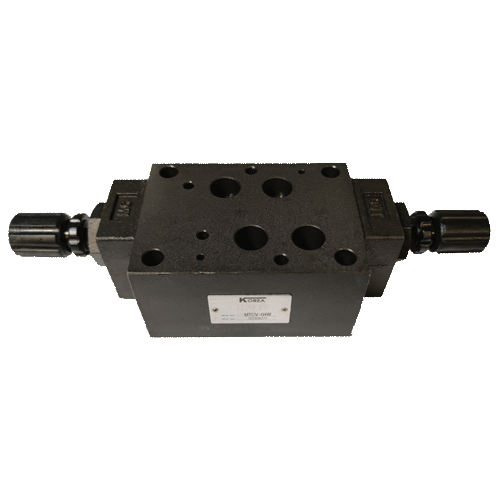

شیر های خطی (سر راهی) شیرهای مدولار (زیر شیری)

شیرهای مدولار (زیر شیری) شیرهای بلوکی یکپارچه

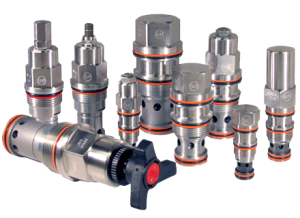

شیرهای بلوکی یکپارچه شیرهای کارتریجی

شیرهای کارتریجی شیر های لاجیک

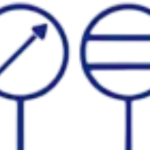

شیر های لاجیک گیج فشار سنج

گیج فشار سنج تست پوینت و شیلنگ تست

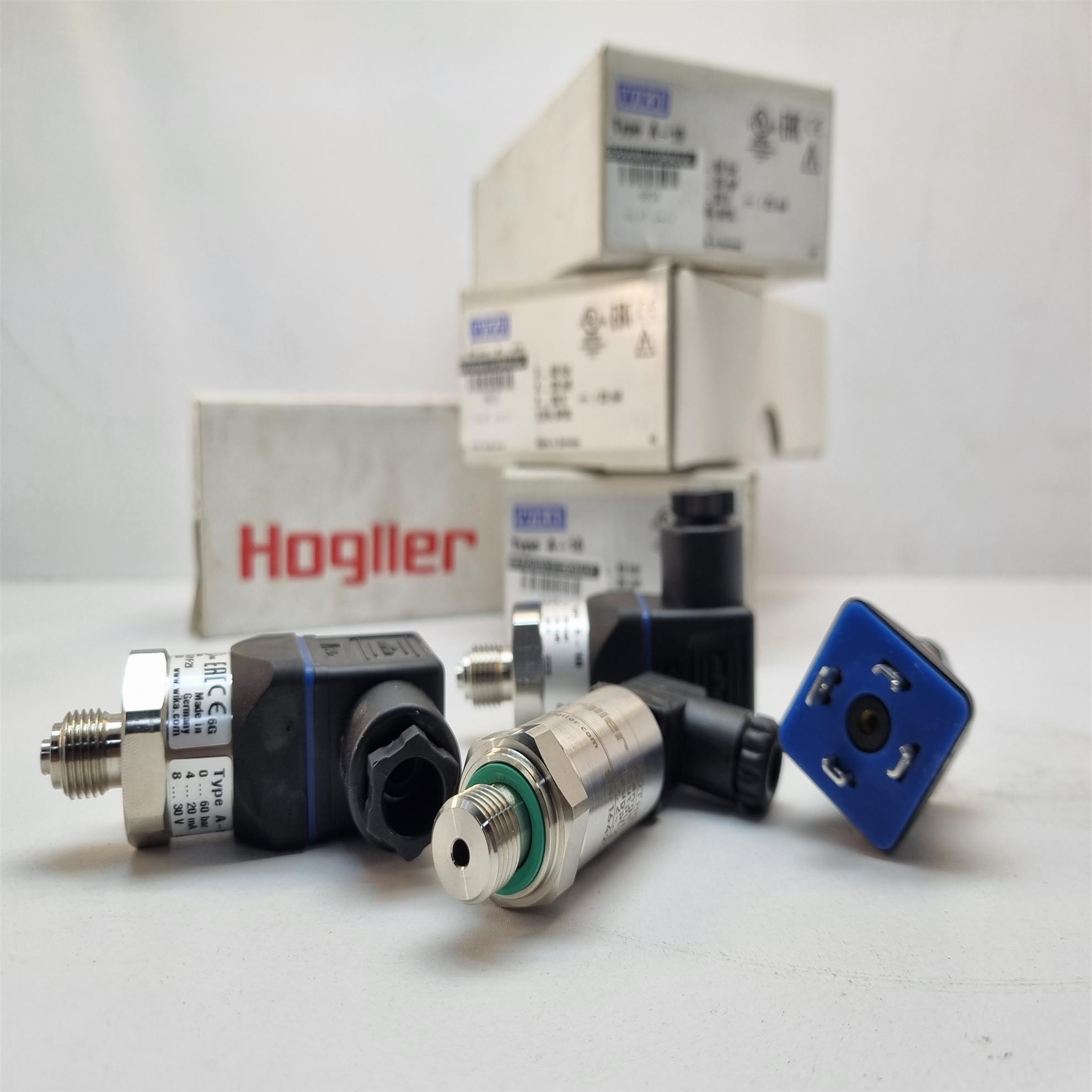

تست پوینت و شیلنگ تست ترانسمیتر فشار

ترانسمیتر فشار اندازه گیری سطح

اندازه گیری سطح پرشرسویچ

پرشرسویچ کوپلینگ اتصال سریع

کوپلینگ اتصال سریع شیر های ربع گرد

شیر های ربع گرد روتاری جوینت

روتاری جوینت شیر های زیر گیجی

شیر های زیر گیجی کوپلینگ شفت

کوپلینگ شفت بوبین و سوکت

بوبین و سوکت